HSK液压刀柄:μ级加工的“隐形冠军”!

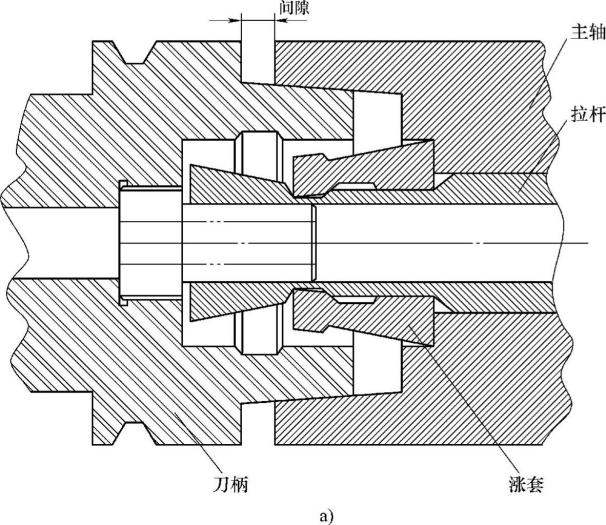

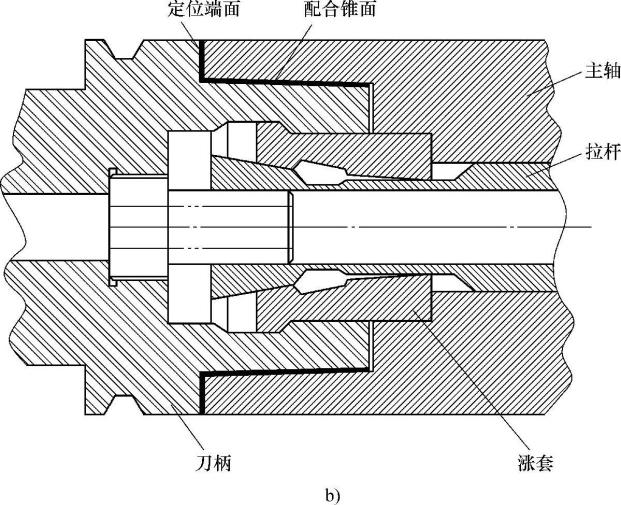

HSK液压刀柄作为高端数控加工的核心载体通过静压膨胀与双面定位结构的精密耦合,实现了μ级重复定位精度(±2μm)与40,000rpm超高转速下的动态平衡。其“锥面密合度>95%(ISO 12164-1:2016标准,配合定制合金钢材质与梯度热处理工艺,在航空航天、精密模具等领域重新定义了切削刚性边界,将刀具寿命提升30%以上,为超精加工提供微纳级稳定基准。

关键词:

所属分类:

产品描述

关键词:HSK液压刀柄、μ级刀柄、静压膨胀、智能补偿系统

HSK液压刀柄作为高端数控加工的核心载体通过静压膨胀与双面定位结构的精密耦合,实现了μ级重复定位精度(±2μm)与40,000rpm超高转速下的动态平衡。其“锥面密合度>95%(ISO 12164-1:2016标准,配合定制合金钢材质与梯度热处理工艺,在航空航天、精密模具等领域重新定义了切削刚性边界,将刀具寿命提升30%以上,为超精加工提供微纳级稳定基准。

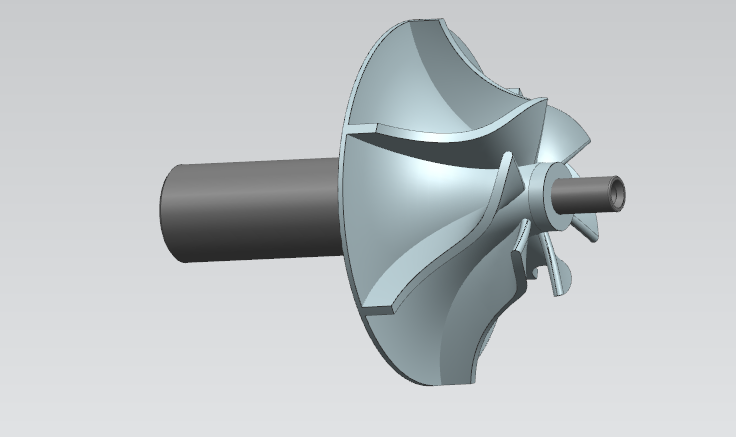

在五轴联动加工航空发动机叶轮时,5μ的刀具跳动可能导致气动性能偏差;在精密模具镜面铣削中,5μ振动就会在工件表面留下波纹;而在医疗器械微孔钻削时,夹持力的微小波动可能直接报废价值上万的零件,这些高端制造领域的“生死线”,都在考验着一个核心部件——刀柄系统的绝对精度与稳定性。

HSK液压刀柄,正是成为高精度加工场景的优选方案。作为高精度液压刀柄,通过静压膨胀+智能补偿系统的双重革新,将HSK刀柄的重复定位精度推进至1μm以内,成为航空航天、超精密模具等领域的“隐形冠军”。

一、传统刀柄的困局:精度、效率、成本的“不可能三角”

在高速加工时代,传统机械夹紧刀柄(如ER弹簧夹头)的局限性日益凸显:

精度衰减陷阱:夹持面磨损导致径向跳动>5μm,加工100件后工件尺寸波动超公差;

振动失控风险:15000rpm以上转速时颤振加剧,刀具寿命缩短40%,表面粗糙度恶化;

效率天花板:手动换刀耗时2-3分钟/次,复杂工件加工中换刀频次占比高达30%。行业痛点升级:随着新能源汽车一体化压铸、半导体陶瓷部件等新业态崛起,对刀柄的刚性、热稳定性提出更高要求,传统方案已难以为继。

二、HSK液压刀柄的三大技术革命

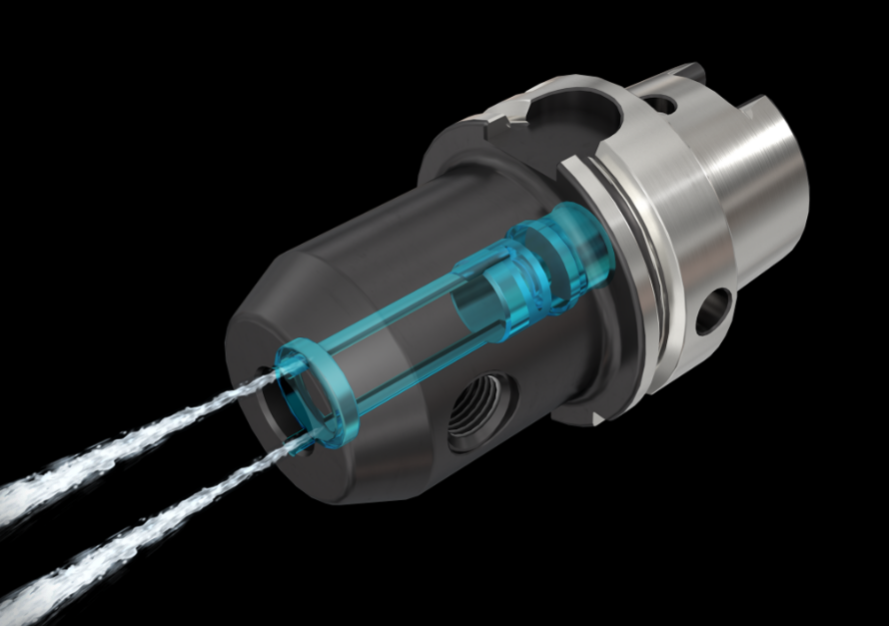

1. 静压膨胀:让夹持力“均匀到细胞级”

360°无死角抱紧:通过内部油腔加压(80-120Bar),刀柄薄壁均匀膨胀,消除传统楔形夹紧的应力集中,夹持力分布均匀性提升90%;

精度突破极限:重复定位精度<1.5μm(VDI 3108标准A级),助力Ra0.1μm镜面加工;

抗振黑科技:多层阻尼结构吸收高频振动,在30000rpm转速下振幅降低70%。

2. 智能温度补偿系统

实时热平衡:内置微型温度传感器,每0.1秒监测刀柄形变,自动调节油压补偿热膨胀;

全域适应性:-30℃超低温车间至150℃高温切削环境下,跳动偏差稳定在±1μm内。

3. 动态平衡校准

G2.5级平衡等级:每支刀柄出厂前经20000rpm动平衡测试,残余不平衡量≤0.3g·mm;

离心变形抑制:短锥结构+轻量化设计,在40000rpm转速下径向变形量仅为BT刀柄的1/5。

注:胀芯也是用液压做的,提供了稳定的夹持

三、场景化解决方案:从μ级到重载加工全覆盖

| 产品系列 | 核心战场 | 性能标杆 |

| HSK-E Nano | 医疗微创刀具(φ0.1-3mm) | 零应力夹持,刀具寿命延长200% |

| HSK-T Power | 航空钛合金高速铣削 | 双层液压腔设计,切削进给速度提升50% |

| HSK-M Mega | 汽车模具深腔加工 | 抗扭刚性提升80%,支持800mm超长悬伸加工 |

实证案例:

1. 某航天叶片制造商:换用HSK-T Power后,Inconel 718材料加工效率提升60%,刀具崩刃率从12%降至0.5%;

2. 3C行业龙头:HSK-E Nano加工陶瓷手机背板,孔径精度±0.003m,良品率从88%跃升至99.7%;

3. 某欧洲Tier1汽车模具厂商实测数据显示,深腔加工周期缩短40%,单套模具综合成本降低12%-18%。

四、箭穿石的“超预期服务链”

刀柄主体结构在正常使用条件下,(依据ISO 16112:2021刀具系统寿命标准):

1. 2年内免费精度校准;

2. 提供刀具-刀柄-机床全系统匹配仿真报告。

极速响应网络:

1. 紧急订单极速交付,打破行业常规周期。

2. 定期举办机床液压夹持专场培训。

五、为什么选择箭穿石?

数据硬实力:

1. 全球200+客户实证,平均降低加工综合成本35%;

2. 3000次加压测试验证,密封寿命超2万小时;

3. 生态化布局:与FAGOR和华中数控等伙伴共建智能刀柄数据接口标准。

技术参数:

1. 重复定位精度:≤1.5μm;

2. 最高转速:40000rpm;

3. 夹持范围:φ0.1-32mm;

4. 动态平衡等级G2.5(ISO 21940-11:2016标准,测试转速20,000 RPM)

5. 热补偿范围:-30℃~150℃。

在精密制造的微观战场上,每一个μ级的精度跃升都在重构工业文明的边界。HSK液压刀柄以μ级的夹持控制、智能化的热力博弈、军工级的动态平衡,将刀柄系统从“工具”进化为“工艺放大器”。它不仅是五轴机床的精密关节,更是高端制造从“合格”迈向“卓越”的临界突破——当航空叶片的气动效率突破理论极值,当医疗微创刀具的寿命成倍延长,当新能源模具的抛光工时被压缩80%,这些工业奇迹的背后,正是箭穿石对“绝对精度”的偏执诠释。

未来,随着超精密加工向亚微米级挺进,箭穿石将持续以技术,撬动刀具-机床-工艺系统的协同进化,让中国智造的每一次切削,都成为精准艺术的巅峰演绎。

相关产品

相关案例

欢迎您的留言咨询