产品描述

关键词:HSK热缩刀柄、精密制造、动态平衡、航空航天与医疗器械

在航空航天精密叶轮加工中,1μm的刀具跳动可能导致气动效率下降15%;在医疗人工关节切削时,2μm的尺寸偏差就会引发植入排斥风险。面对日益严苛的加工要求,箭穿石HSK热缩刀柄正在全球高端制造领域掀起一场精度革命。

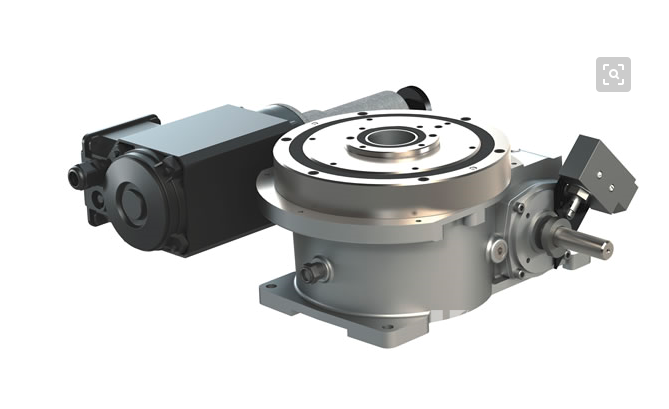

图一:HSK热缩刀柄示意图

一、重新定义刀柄科技:HSK热缩系统的七大创新维度

1.双模耦合结构设计

HSKA63/HSKA100双面锁紧系统:

采用12°空心短锥配合1mm端面接触,接触压力达到1800N/cm²,相较传统BT刀柄刚性提升300%;

梯度复合材质刀体基体采用SACM645特种合金钢,表层熔覆0.3mm碳化钨涂层。

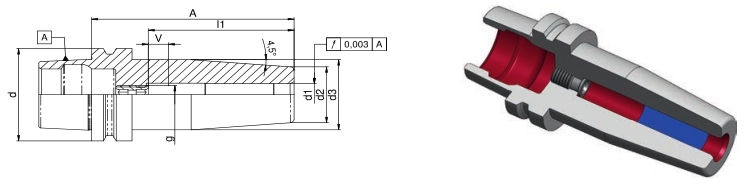

2. 智能热缩工艺链

五阶温控曲线:预热(200℃/3min)→ 梯度升温(380℃±5℃)→ 恒温渗透(420℃/90s)→ 定向冷却(196℃液氮急冷)→ 时效稳定;

六点同心校准技术:通过激光干涉仪在轴向0°、60°、120°、180°、240°、300°方位同步检测,确保收缩后径向跳动≤2μm。

3. 动态平衡生态系统

谐波振动抑制系统:内置钨合金配重块,配合端面12组减振槽,在45000rpm工况下将振动幅度控制在0.8μm以内;

G2.5级动平衡认证:依据ISO21940标准,残余不平衡量<0.4g·mm/kg,满足精密模具镜面加工需求 。

图二:HSK热缩刀柄编码

二、三大行业解决方案深度解析

1. 航空航天领域

钛合金整体叶盘加工采用HSKA100重型刀柄,在主轴扭矩120Nm条件下实现:

切削深度ap=8mm,ae=35mm的重载切削;

叶型轮廓误差<0.015mm;

表面粗糙度Ra0.20.4μm;

2. 医疗器械制造

钴铬合金关节假体五轴加工配合φ6mm球头铣刀,达成:

0.02mm薄壁结构加工;

多曲率过渡区表面无接刀痕;

植入物尺寸公差±0.005mm;

- 新能源汽车领域

电机壳体深腔加工在主轴悬伸120mm工况下:

振动值从8.3m/s²降至2.1m/s²;

深孔同轴度提升至0.01/100mm;

刀具崩刃率下降75%。

图三:HSK热缩刀柄技术图纸:

- 实测数据对比报告

| 对比项 | 传统液压刀柄 | ArrowCut™ SHK热缩刀柄 | 提升幅度 |

| 径向跳动(φ10mm) | 58μm | ≤2μm | 60% |

| 换刀重复精度 | ±0.015mm | ±0.003mm | 80% |

| 最大转速 | 25,000rpm | 45,000rpm | 80% |

| 夹持力衰减周期 | 800小时 | 3000小时 | 275% |

四、客户价值实现路径

阶段1:工艺诊断(免费)

三维振动频谱分析;

切削系统模态测试;

刀具机床匹配度评估。

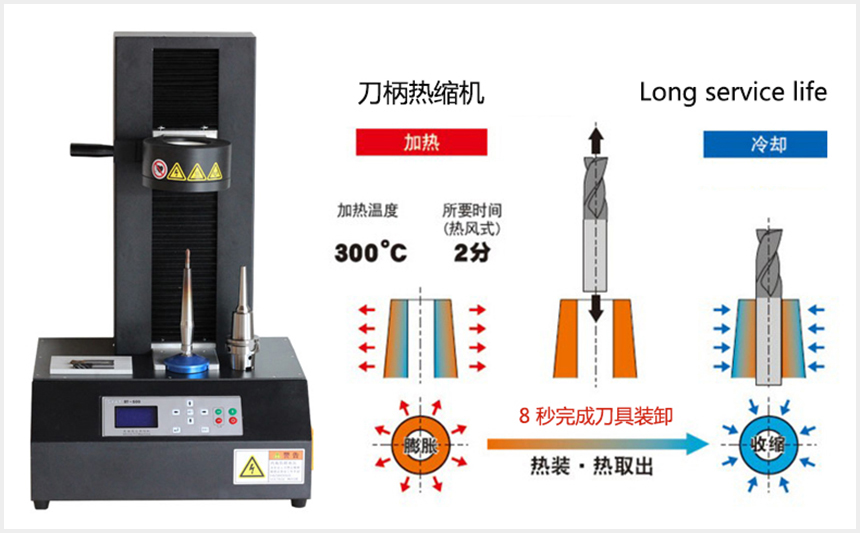

阶段2:定制化实施

提供热缩机选型方案(手持式/立式/全自动);

开发专用刀具夹持程序库;

建立刀具寿命预测模型。

阶段3:持续优化

每季度提供刀具磨损云分析报告;

动态调整热缩参数策略;

预防性维护智能提醒。

图四:HSK热缩刀柄加热冷却装夹示意图

五、全球应用典范

案例1:空客A320机翼梁加工

使用HSKA100刀柄配合φ25mm玉米铣刀,实现3.2m长梁结构一次成型加工,加工时间从14小时缩短至9.5小时,节约刀具成本27万欧元/年。

案例2:特斯拉一体化压铸模具加工

采用HSKA63+φ12mm圆鼻刀组合,模具型面精度达到0.008mm,ED纹加工合格率从83%提升至99%,模具交付周期缩短40%。

与箭穿石同行让精密制造成就无限可能,从实验室的参数验证到生产车间的μ米之争,箭穿石始终坚信:真正的精密制造,是技术与匠心的共振。作为中国高端刀柄领域的破局者,我们不仅提供HSK热缩刀柄这样的革命性产品,更致力于构建刀柄-工艺-服务三位一体的智造生态。

相关案例

欢迎您的留言咨询