新能源汽车关键零部件刀具解决方案

发布时间:

2023-06-16

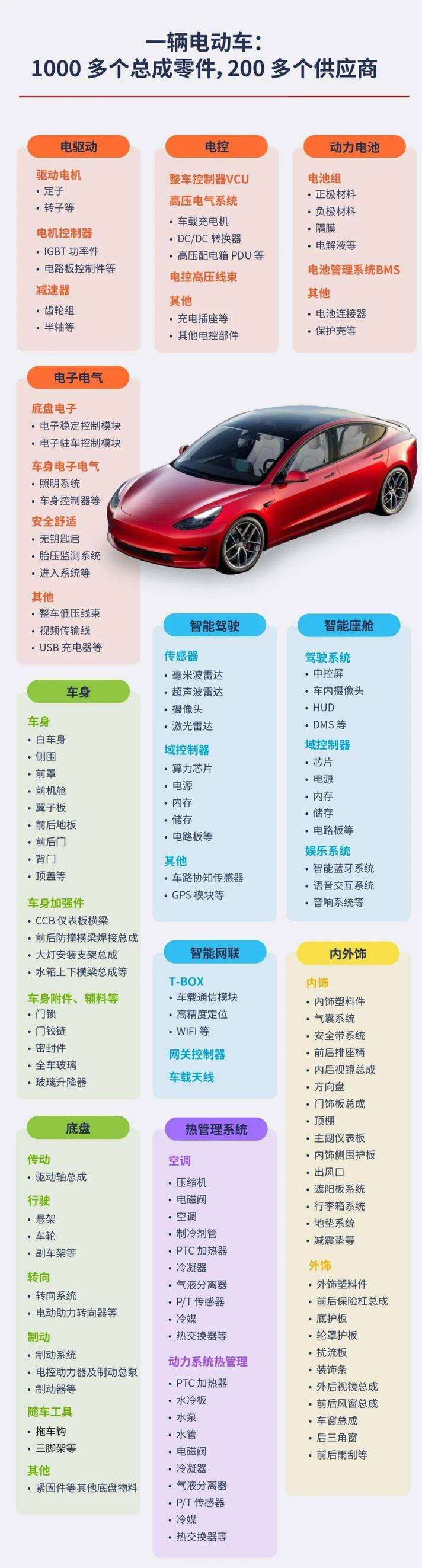

随着能源危机的出现,电动汽车应运而生并得到快速发展。从燃油汽车到电动汽车的转变标志着汽车工业及其零部件供应商的价值增值链在缩短,越来越多的车企开始向上游延伸。由于传统的发动机被替代了,电动汽车上机械部件数量大大减少,针对发动机缸体、缸盖、曲轴、凸轮轴和连杆等零部件的专用加工刀具的市场需求量逐年递减。

与此同时,电动汽车的出现又衍生了新的金属切削项目,比如对电机轴、电机壳体、电池托架以及新增加的各类模具的金属切削加工,其大部分零部件在满足较高的生产效率下,对加工精度和质量要求也更为苛刻。此外,轻量化对于电动汽车也非常的重要。其车身轻量化主要体现在新材料的应用及其结构设计、模具设计和相应的工艺制造技术上,这给刀具和机床制造商提出了新的挑战。

凭借十几年来在汽车零部件加工领域积累的丰富经验,箭石不仅可以为发动机、变速箱等复杂精密零部件提供创新、高效及可靠的专用刀具和加工方案。同时,针对电动汽车关键零部件的加工,箭石也已做好充分的准备。针对这些零部件的机加工,南京箭穿石可以提供一系列的先进刀具解决方案,来满足各类工况以及客户的需求。

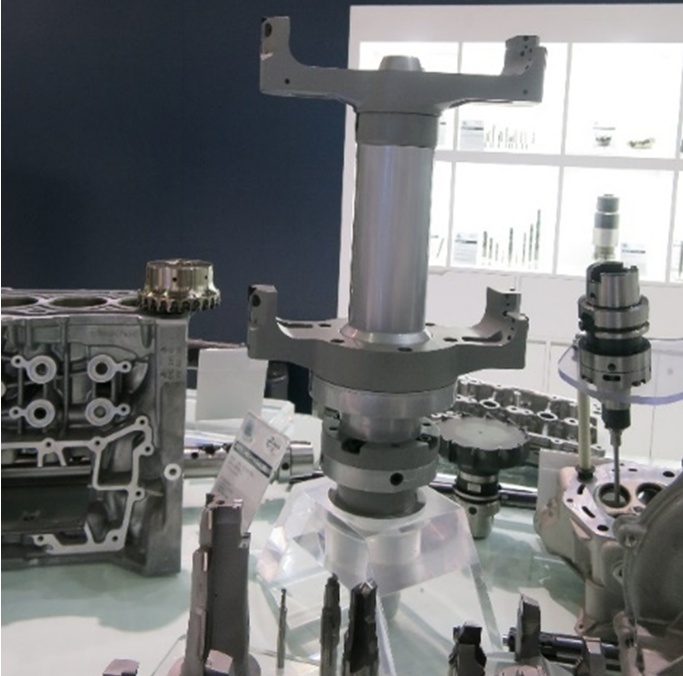

一、箭石新能源汽车电动机壳体的先进刀具解决方案

在新能源汽车中,电动机是非常重要的一个关键零部件,其性能好坏直接影响到新能源汽车动力系统的性能。

电动机有的与减速器、差速器集成在一起,有的与桥壳集成在一起,也有的集成在车轮上,导致电动机的壳体形状和结构各异,但其壳体的机加工特点却是类似的。为适应汽车轻量化发展的大趋势,电动机壳体的典型材料是铸造铝合金,例如A6061-T6。电动机壳体的机加工序主要有:铣面、钻孔、镗孔、铰孔、螺纹等加工。

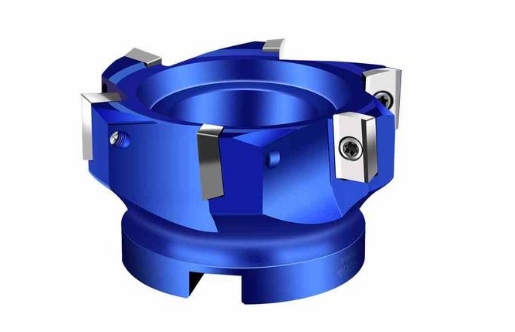

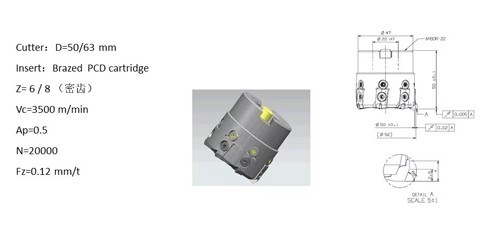

1.PCD 精加工面铣刀

刀盘直径 40-260 mm

无毛刺加工

大直径刀盘采用铝合金材料,适合高速加工

采用可调刀夹设计,精确调整端齿跳动,可以获得较高的表面光洁度及刀具寿命

密齿结构设计,能获得更高的生产效率

刀盘采用不等齿距设计,可抑制振动

加工案例

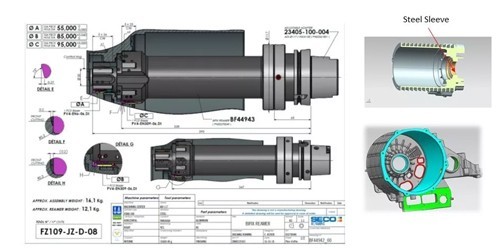

2.电机壳体孔加工

1.非标桥式粗镗刀

较高的刀具动平衡设计,保障加工稳定性。

阶梯式镗刀设计,一次去除多个台阶尺寸的余量

刀体采用铝合金材料,减小了刀具重量和倾覆力矩,便于机床自动换刀

2,非标导条精铰刀

采用导条式可调精铰刀的设计,可以轻松应对6级孔的加工。

生产的尺寸稳定性较好。

多刃导条的设计能够抵消深孔加工中的变形

3.硬质合金钻头

针对铝合金零件的钻削,箭石可提供整体硬质合金材质和PCD材质供客户选择,结合其优化的抛光容屑槽和高精度内冷孔设计,可在保证孔质量的同时,获得更长的刀具寿命。并且可以根据工况和客户需求提供定制的复杂多阶成型钻头。

4.螺纹丝锥

相关新闻