3D打印与传统机械加工

发布时间:

2023-05-09

3D打印(3D Printing),又称增材制造(Additive Manufacturing,简称AM),兴起于上世纪九十年代。与传统的“减材”加工方法不同的是,3D打印是基于计算机软件,通过设计、扫描等方式建立三维模型,以逐层叠加的方式将离散材料(粉末、丝材)加工成形的一种技术。

增材制造—3D打印

一、行业介绍

3D打印(3D Printing),又称增材制造(Additive Manufacturing,简称AM),兴起于上世纪九十年代。与传统的“减材”加工方法不同的是,3D打印是基于计算机软件,通过设计、扫描等方式建立三维模型,以逐层叠加的方式将离散材料(粉末、丝材)加工成形的一种技术。3D打印大多使用球形粉末作为原料,通过集中的热源有选择地熔化,并在随后的冷却中固化形成打印件。

3D打印 3D打印产品

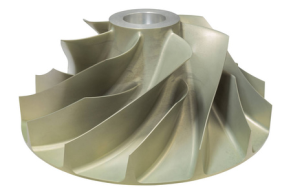

3D打印的主要领域之一是航空航天业,现代喷气发动机有数以千计的部件,其中一些部件(例如涡轮叶片图1)需要按照严格的规格并使用单一材料模具制造。使用 3D 打印的一些发动机部件是涡轮增压器叶轮、叶片、燃料喷嘴和其他部件。

(图1)

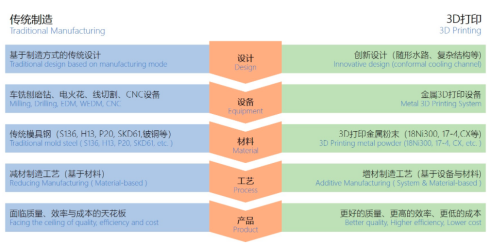

二、3D打印技术相较传统制造技术的制造优势

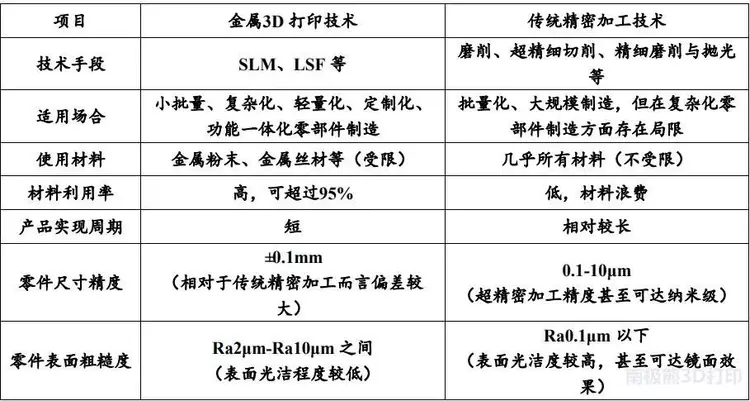

目前金属3D 打印技术在可加工材料、加工精度、表面粗糙度、加工效率等方面与传统的精密加工技术相比,还存在较大的差距,但是其全新的技术原理及制造方式,也有着传统精密加工所无法比拟的巨大优势,具体体现在:

(1)缩短新产品研发及实现周期。3D 打印工艺成形过程由三维模型直接驱动,无需模具、夹具等辅助工具,可以极大的降低产品的研制周期,并节约昂贵的模具生产费用,提高产品研发迭代速度。

(2)可高效成形更为复杂的结构。3D 打印的原理是将复杂的三维几何体剖分为二维的截面形状来叠层制造,故可以实现传统精密加工较难实现的复杂构件成形,提高零件成品率,同时提高产品质量。

(3)实现一体化、轻量化设计。金属3D 打印技术的应用可以优化复杂零部件的结构,在保证性能的前提下,将复杂结构经变换重新设计成简单结构,从而起到减轻重量的效果,3D 打印技术也可实现构件一体化成形,从而提升产品的可靠性。

(4)材料利用率较高。与传统精密加工技术相比,金属3D 打印技术可节约大量材料,特别是对较为昂贵的金属材料而言,可节约较大的成本。

(5)实现优良的力学性能。基于3D 打印快速凝固的工艺特点,成形后的制件内部冶金质量均匀致密,无其他冶金缺陷;同时快速凝固的特点,使得材料内部组织为细小亚结构,成形零件可在不损失塑性的情况下使强度得到较大提高。

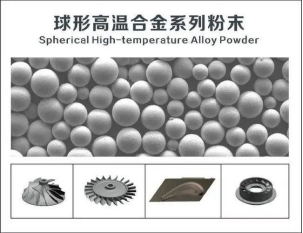

三、3D打印用高温合金粉末材料产业现状

3D打印用球形粉末的制备方法有气雾化法、等离子火炬雾化法、旋转电级雾化法、羰基法等。其中应用最为广泛的为气雾化法。

1、气雾化制备球形金属粉末机理概述

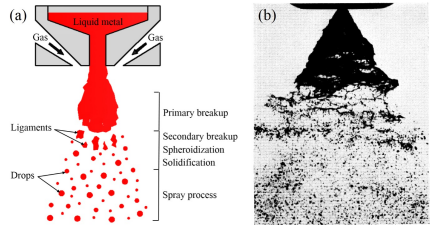

根据See和Dombrowski的研究,气雾化过程分为一次破碎、二次破碎及球化与凝固三个阶段,主要包括气流分布状态、合金熔化、熔体破碎、球化、凝固等过程,气雾化过程及喷雾照片(高速相机获取)如图1所示。首先,气流经过雾化喷嘴加速并形成稳定气流场,当熔融金属液流接触气流之后,高速、高压气流冲击、破碎液流,将气体动能转化为金属熔滴的表面能,形成细小熔滴。熔滴在气流拖拽作用下高速飞行,飞行途中受表面张力的影响进而球化,在高速雾化气流中快速冷却凝固得到球形粉末颗粒。

气雾化过程示意图(a) 喷雾照片(b)

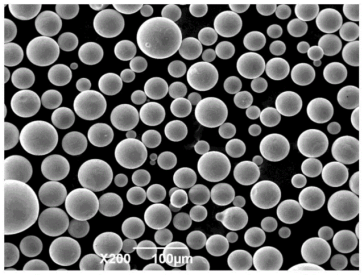

2、金属粉末材料

在当前3D打印产业当中,金属3D打印占据了相当大一部分比例,而且随着金属3D打印技术的日益成熟和成本大幅下降,其应用范围、深度和规模都在不断突破。比如在航空航天领域,金属3D打印已经从制造测试样件进入到批量生产的阶段;在齿科领域,3D打印金属牙冠也成为牙齿技工所的常规手段;在骨科领域,3D打印金属植入体开始规模化应用;在模具、散热器等领域正在替代传统工艺;在汽车领域还有巨大的应用潜力等待挖掘。

金属粉末材料

3、高温合金材料

高温合金又称超合金,具有良好的抗氧化性、抗腐蚀性能、优异的拉伸、持久、疲劳性能和长期组织稳定性,是为了满足各种高温使用条件下的现代航空航天技术的要求而发展起来的,在先进的航空航天发动机领域显示出强大的生命力。

粉末冶金高温合金是采用粉末冶金的方法制备的高温合金,与传统的铸锻高温合金相比,具有组织均匀,无宏观偏析,以及屈服强度高、疲劳性能好等优点,克服常规工艺产生的偏析(不均匀),所使用的预合金化粉末的每个颗粒就是一个“显微钢锭”,合金偏析只能在粉末颗粒的细小范围内发生,能够提高合金的综合性能,并且能减少切削加工量,提高了合金的利用率。特别是随着高温合金成分日趋复杂、零件尺寸不断增大,粉末冶金高温合金显示出更大的优越性。

四、3D打印产业发展趋势

1、产业融资需求迫切,规模将超70亿元据统计,2021年,全球增材制造融资总额650亿,融资增速66%。中国增材制造企业融资总额达到48亿元左右,较2020年增加33.3%,现有投资总额与投资增速与国外相比仍有差距。预计2022年中国增材制造行业融资需求将超70亿元。

2、中端装备用零部件有望实现全国产化代替近年来国内增材制造零部件厂商研发投入不断增加,大族思特、武汉锐科等国产零部件已在齿科激光选区熔化、光固化等装备稳定使用。随着需求不断增加,零部件国产化进程加速,中端装备用零部件有望实现全国产化代替。

3、工业级装备呈现大尺寸、高效率、专用化趋势随着技术进步和工艺革新、应用要求持续提升、应用场景不断拓展,增材制造装备逐步呈现大尺寸、高效率、专用化趋势。同时,针对医疗、建筑、文物保护领域的不同需求特点,目前国内企业已推出齿科用激光选区熔化装备、文物仿制专用立体光固化装备、建筑用机械摇臂材料挤出装备。

4、服务市场规模持续扩大,铸造等领域将迎来爆发。Wohlers Report报告数据显示,国际增材制造服务企业占比逐年增加,2021年增材制造服务市场规模约为62.5亿美元,占整个市场规模的41%,也意味着服务已经成为行业发展的重要推动力量。国内增材制造服务商目前仍然较少,根据调研企业统计数据显示仅为21%左右。国内现有的服务商如鑫精合、康硕集团等企业新建的厂房已经陆续投产,预计2022年国内服务市场规模将有较大提升。根据中铸协统计,我国有26000家铸造厂,砂型铸件的市场规模约1200亿元,利用增材制造可将铸造的工艺流程从15步缩减至8步。在“双碳”背景下,增材制造技术持续赋能铸造行业,预计未来五年砂型增材制造装备的需求量将超过2000台。

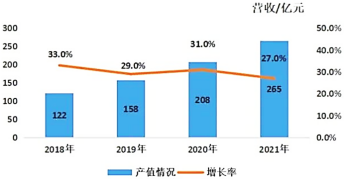

2018-2021中国增材制造产业营收情况

五、结论与展望

3D打印技术自20世纪90年代出现以来,从一开始高分子材料的打印逐渐聚焦到金属粉末的打印,一大批新技术、新设备和新材料被开发应用。当前,信息技术创新步伐不断推进,工业生产正步入智能化、数字化的新阶段,而3D打印技术将是工业智能化发展的强大推力。近年来,高温合金粉末3D打印技术取得了一定成果,在航空航天、生物医疗、汽车领域有广泛的应用。3D打印产业快速发展,国内产业营收达到265亿元,近四年年平均增长率为30%,规模以上企业达到100多家。

目前,我国高温合金粉末3D打印技术实际上仍面临许多挑战:一方面包括粉末流动性和粉末粒度分布、与热源的相互作用、形成的分层微观结构、减少缺陷和更好地量化冶金特征;另一方面包括工艺参数优化、实时监控、鉴定标准的建立、高通量测试和放大组件的制造。3D打印用高温合金粉末的设计必须兼顾可制造性、力学一致性、稳定性和成本。材料瓶颈势必影响3D打印技术的推广,3D打印技术对材料提出了更高的要求。3D打印高温合金粉末材料的发展方向主要有三个方面:一是在现有材料的基础上强化材料性质和结构之间的关联,进一步优化工艺参数,增加打印速度,降低孔隙率和氧含量,改善打印件表面质量;二是研发新材料使其适用于3D打印,如开发具有优异耐腐蚀、耐高温和综合力学性能的新高温合金粉末材料;三是修订并完善3D打印粉体材料技术标准体系,实现高温合金材料打印技术标准的制度化和常态化。

六、3D打印较传统制造注意事项

南京箭穿石工贸有限公司是一家从事机械加工制造的专业的刀具、夹具服务商,具有优秀的技术服务团队和强大供应服务体系;针对3D打印产品后续加工以及传统精密加工上具有丰富的加工经验,在μm级加工领域有着优秀的口碑和完善的技术服务方案。3D打印较传统制造劣势及后续加工注意事项总结如下:

1)项目对比

2)3D打印注意事项

1、螺纹建议用攻牙,不建议直接打印(含内,外螺纹);

2、壁厚,槽宽,字体大小低于0.5mm不保证能打印出来;

3、装配件需要提醒发装配组装图,发货前会装配好才寄出,如没提醒不负责装配;

4、需装配的产品间隙位单边需放0.15mm;

5、局部装配要求高的(如轴承孔/直径/平面装配位)要提前留出加工余量,再通过二次精加工配合;

6、金属3D打印高温烧结后有些细长,薄壁件,壳类等结构会有变形,金属3D打印优势在于结构复杂件,精度跟表面效果劣于机加工;

7、本色表面麻点(Ra7左右);

8、金属3D打印材质后处理:跟传统材料一样可以后续二次加工处理;

9、50mm内的产品打印公差±0.1mm,更大件产品打印公差视图纸而议;

10、针对大件的产品如需要拆件打印,就要考虑到拆件位置,要避开孔位,考虑到变形量及预留焊接时的对位接口。

南京箭穿石技工贸有限公司2023/05/10

相关新闻